在工业级3D打印迈向直接批量制造的关键阶段,一个根本性挑战日益突出:质量控制的“黑盒”。当复杂精密的PEEK零部件完成打印,如何确保其内部数百层的结合无失误?当航空航天部件需要全程追溯,能否提供从材料到成品的完整数据链?

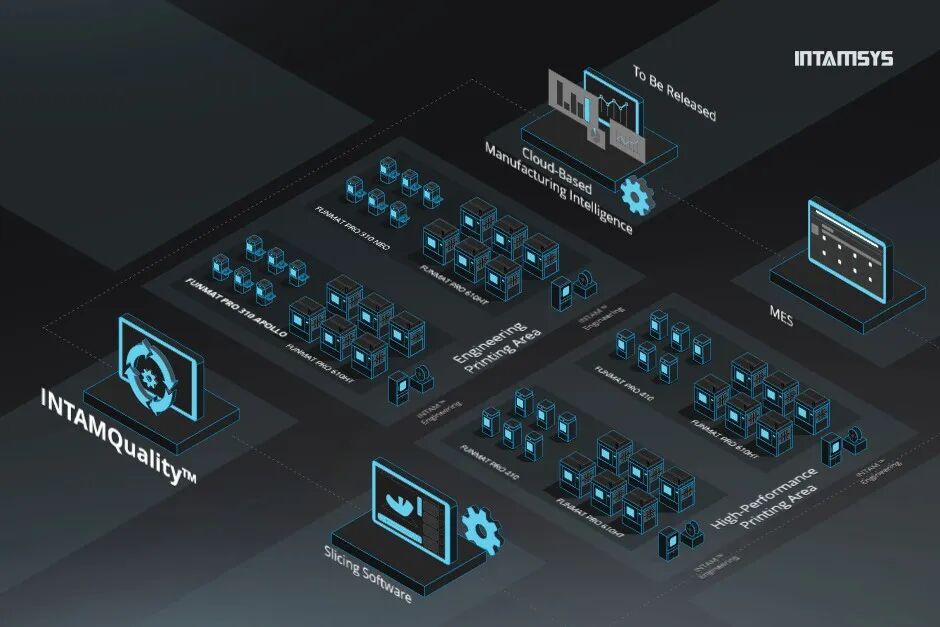

这正是远铸智能推出 INTAMQuality™ 的核心要义:它不止是一个检测工具,更是一套旨在将打印过程从“黑盒”转变为“透明、可追溯、可优化”的智能流程的系统性解决方案。

质控之困 从经验依赖到数据驱动 在规模化生产中,传统质控面临多重挑战: 诊断效率低:故障分析依赖人工试错,效率低; 一致性难保证:多设备、多批次生产时,缺乏客观数据确保性能统一; 合规取证难:难以提供贯穿材料、工艺、环境的全链条电子证据。 INTAMQuality™ 的诞生,正是为了系统性回应这些挑战,其核心逻辑是 “让制造过程本身生成数据,让数据驱动质量决策” 。 INTAMQuality™ 贯穿制造全流程的“数据透视镜” 作为远铸智能软件生态中专注于过程控制与质量追溯的关键一环,INTAMQuality™ 扮演着“制造过程CT扫描仪”和“数据诊断中心”的角色。 1 全流程数据记录 让每一步都有据可查 系统在打印任务开始时即同步记录全过程数据,包括材料信息、关键工艺参数(喷头与腔室温度等)以及料仓温湿度环境数据,为每一个样件创建完整的 “过程数据档案”。 2 逐层/逐步可视化诊断 透视黑盒,定位异常 INTAMQuality™ 支持对记录的过程数据进行比对分析。用户可将设备实际运行轨迹与G-code理论路径进行高精度叠合比对,精准定位挤出异常、路径偏移等工艺偏差。同时,系统支持将不同批次的生产数据进行对比,快速识别影响一致性的波动因素。 3 智能报告与合规证据链 基于采集到的完整数据集,系统可自动生成结构化的质量检验报告。报告不仅包含零件打印前的准备工作记录,更重要的是集成了所有相关的工艺参数曲线、材料认证信息及过程异常标注,形成符合行业审计要求的标准化数字档案。

工作流程:从记录到认证的闭环 INTAMQuality™ 的应用,无缝集成于一个简洁而强大的工作流中: 开启记录:在打印机上准备打印任务时,勾选启用流程日志记录功能,随即开始打印。 数据导出:打印完成后,通过U盘或INTASUITE NEO远程导出日志文件。 深度分析:在INTAMQuality™ 软件中导入日志文件与对应的G-Code文件,进行前述的逐层可视化诊断与参数合规性验证。 报告生成:在验证打印参数是否处于合格范围,确保性能达标,以及确认材料名称、生产日期及操作信息等细节无误后,一键即可导出合规性认证文档。

超越检测 构建持续优化的智能制造基座

INTAMQuality™ 的价值远不止于“发现问题”。其积累的详实过程数据为制造工艺的持续改进与设备健康管理提供了数据基础: 1 工艺优化:通过分析成功案例的数据边界,可以反向优化切片参数,定义出更稳定、更宽广的工艺窗口。 2 预测性维护:通过追踪电机、热端等关键部件的长期运行数据趋势,可提前预警潜在故障,变被动停产为主动维护。 3 知识管理与标准化:将优秀的工艺方案与对应的过程数据特征关联保存,实现工艺知识的数字化沉淀与标准化复用。 在工业级3D打印迈向可信赖的规模化生产时代,质量的定义正在被重塑。它不再仅仅是最终零件的通过率,更是贯穿于制造全过程的可视性、可追溯性与可优化性。 INTAMQuality™ 通过为每一次打印植入全流程可追溯的数据基因,不仅打破了制造黑盒,更在深层次上重构了生产级3D打印的质量标准与信任体系。它让制造商在面对最严苛的应用需求时,能够用真实可溯的数据为支撑,真正充满信心地将前沿设计,转化为安全可靠的终端产品。 最新发布的FUNMAT 310 APOLLO同步搭载INTAMQuality™ 质量追溯系统,让PEEK真正进入工业化批量连续生产的新阶段的同时,真正实现跨批次一致性。

FUNMAT PRO 310 APOLLO 早鸟尊享